金属增材制造(Additive manufacturing,AM)因其在复杂结构金属构件成形方面的灵活性,被认为具备替代传统制造方法、用于高端装备关键部件制造的潜力。不过,该技术的实际应用目前受到材料及构件疲劳性能普遍不足的限制,尤其是具有复杂结构的增材制造构件,其服役过程中的应力分布更为复杂,往往需承受不同应力比的疲劳载荷。因此,如何实现全应力比条件下的高抗疲劳能力,成为推动该技术在航空航天等领域规模化应用的关键技术挑战。

针对这一挑战,中国科学院金属研究所材料疲劳与断裂团队基于前期原创的组织与缺陷耦合调控的NAMP工艺的基础上,制备出近似无微孔的Net-AM组织Ti-6Al-4V合金,并对其在不同应力比条件下的疲劳强度和疲劳开裂机制进行了表征。

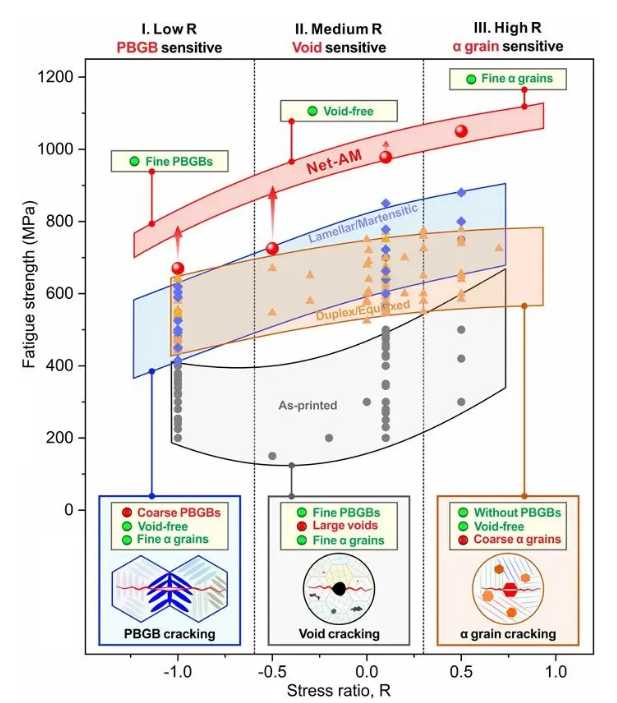

不同显微组织类型的Ti-6Al-4V合金在不同应力比条件下的疲劳强度及对应的疲劳开裂机制

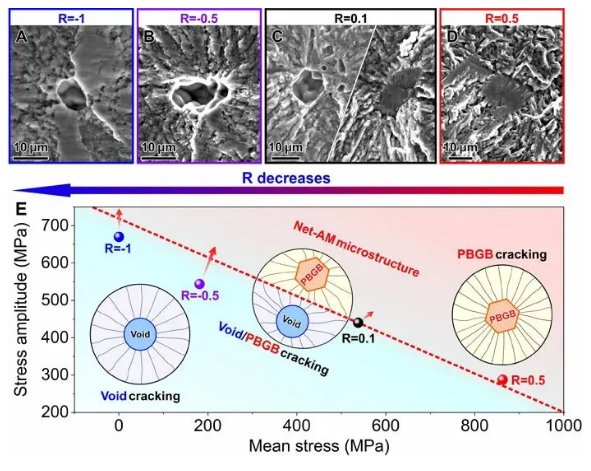

Net-AM组织Ti-6Al-4V合金在不同应力比下的典型疲劳断口和对应的疲劳裂纹萌生机制

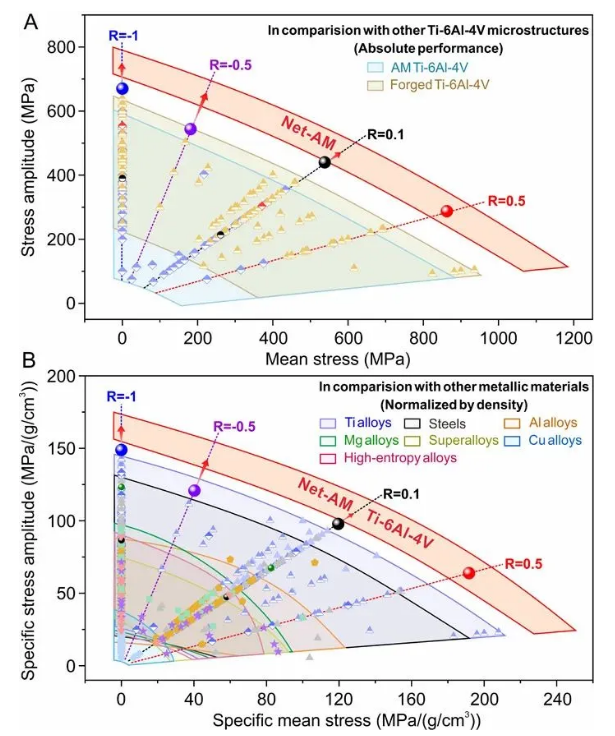

大量数据对比分析表明:在全应力比范围内,Net-AM组织Ti-6Al-4V合金的疲劳强度不但整体优于所有钛合金材料,同时其比疲劳强度(疲劳强度除以密度)也全面优于所有金属材料。

与其他Ti-6Al-4V合金和常见的金属结构材料相比,Net-AM组织Ti-6Al-4V合金在不同应力比下的疲劳强度分布

该研究结果于2025年8月22日以题为“Naturally high fatigue performance of a 3D printing titanium alloy across all stress ratios”(“3D打印钛合金在全应力比条件下天然高疲劳性能”)发表于《Science Advances》杂志上(影响因子:13.6),为其在航空航天动载部件中的应用奠定基础,同时为锻造钛合金的疲劳性能优化提供了新方向。中国科学院金属研究所特别研究助理曲展博士为论文第一作者,张振军研究员、刘睿副研究员、张哲峰研究员为论文共同通讯作者。该项研究得到了国家自然科学创新研究群体项目(52321001)、优秀青年基金项目(52322105)、重点项目(52130002)及中国科学院青促会项目(2021192)的资助。

铂力特在该项目中承担了Net-AM组织Ti-6Al-4V合金试样打印及部分后处理工作。具体使用BLT-S320设备,在200°C预热Ti-6Al-4V基板上沿成形方向制备了规格为Φ16 mm×100 mm的棒状样品,在真空中完成了550°C × 2小时去应力退火处理,支持了研究团队在疲劳性能系统性评估与分析方面的实验需求,为论文中报告的高疲劳性能结果提供了样品制备的技术支持。

未来,铂力特将继续发挥在金属增材制造领域中的技术积累与生产能力,积极与国内外科研团队深化合作,为科研事业的进步与产业的高质量发展提供坚实支撑。

关注公众号:国声

关注公众号:国声